- Planergia EkoMarketing

- Planergia Fotowoltaika

- Planergia Dotacje ▾

Nowoczesne panele słoneczne są zaprojektowane tak, aby w ciągu całego okresu eksploatacji zachowały pełną zdolność operacyjną. Mimo to, jak każde urządzenie, narażone są one na uszkodzenia nie tylko w czasie ich użytkowania, ale także na etapie produkcji, co może przełożyć się na ich końcową sprawność. W poniższym artykule opisane zostały najczęstsze rodzaje uszkodzeń i wady paneli słonecznych, z którymi mogą spotkać się ich użytkownicy.

Artykuł jest kontynuacją pierwszej jego części. Odnośnik do strony znaleźć można TUTAJ.

Wady folii enkapsulacyjnej

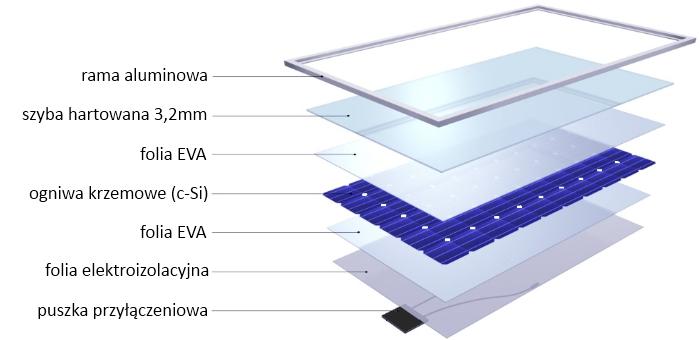

Panel fotowoltaiczny jest zbudowany jak swego rodzaju kanapka złożona z warstw poszczególnych komponentów.

Budowa modułu fotowoltaicznego:

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

Materiał enkapsulacyjny pełni funkcję:

Najczęściej wykorzystywanym materiałem do enkapsulacji jest folia organiczna EVA. Jeśli okaże się, że nieprawidłowo spełnia swoje funkcje, panel staje się bezużyteczny.

Problem z przyczepnością

Powłoka enkapsulacyjna powinna idealnie przylegać do pozostałych warstw panelu, inaczej może się odkleić – czy to od powierzchni szkła hartowanego, od powierzchni płytek krzemowych czy od tworzywa znajdującego się na spodzie modułu. W fotowoltaice oprócz folii EVA stosuje się też inne powłoki, takie jak przezroczyste tlenki przewodzące (TCO) lub podobne materiały, które również z wielu przyczyn mogą się rozwarstwić.

Jeśli przyczyną nieprawidłowego przylegania folii enkapsulacyjnej jest zanieczyszczenie (spowodowane na przykład niedokładnym wyczyszczeniem szkła) lub warunki pogodowe, najpewniej nastąpi delaminacja, a za nią z pewnością korozja. Skutkiem delaminacji na danym fragmencie modułu jest zaburzenie absorbcji promieni słonecznych i odbicie padającego światła, a tym samym utrata nawet 4% mocy i tym samym spadek wydajności całego modułu.

Obecność kwasu octowego

Pod wpływem wilgoci, folia EVA może ulec reakcji chemicznej której produktem jest kwas octowy. Kwas ten przyczynia się do korozji pozostałych elementów budujących moduł i przyspiesza proces starzenia się folii, a w kontakcie ze stykami wpływa na produktywność całego modułu. Zjawisko to nie jest problemem, kiedy reakcji ulega przepuszczalne tworzywo pokrywające tylną ścianę modułu, gdyż w takiej sytuacji powstały kwas ma swoje ujście. Jeśli jednak tworzywo to jest całkowicie nieprzepuszczalne, występuje taki sam problem spadku mocy jak w przypadku reakcji folii EVA.

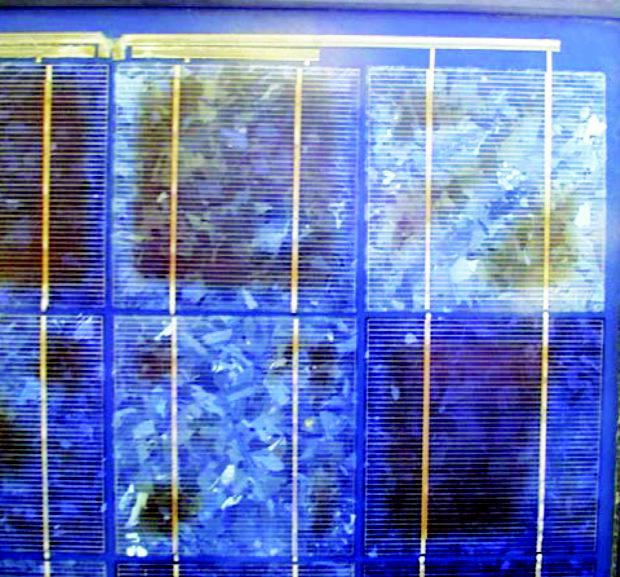

Przebarwienia folii EVA

Folia EVA przebarwia się najczęściej w panelach w których wykorzystano przepuszczalny materiał pokrywający tylną ścianę modułu. Skutkiem przedostania się tlenu do folii jest odbarwienie środka ogniw, przy zachowaniu koloru na brzegach.

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

Kiedy przebarwienia nie są skupione w jednym miejscu, zauważa się je zwykle po około pięciu, nawet dziesięciu latach. Należy wiedzieć, że przebarwiona folia EVA ogranicza absorbcję promieni słonecznych.

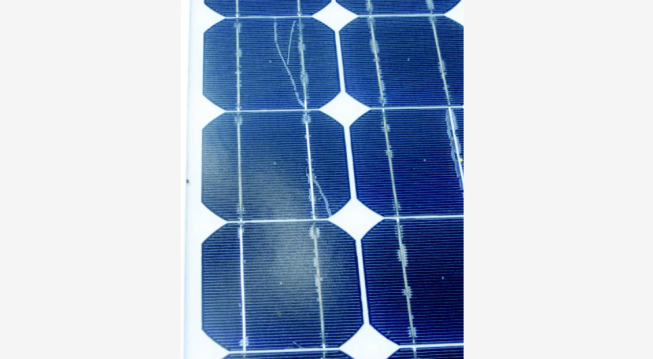

Delaminacja

Delaminacja to odklejanie się folii enkapsulacyjnej od szkła hartowanego lub od ogniw. W pierwszym przypadku delaminacja spowodowana jest wykorzystaną w produkcji folią niskiej jakości, lub niedokładnie wyczyszczoną powierzchnią szkła. Ten defekt ogranicza wchłanianie światła. Problem jest poważniejszy, kiedy wilgoć gromadzi się w bąbelkach powietrza powstałych podczas delaminacji, co skutkuje zwarciem przewodów.

Kiedy folia odkleja się z powierzchni ogniw, najprawdopodobniej niewłaściwie przeprowadzono proces usieciowania, lub wykorzystano zanieczyszczone ogniwa. Tutaj znowu skutkiem jest powstanie bąbelków powietrza w których zbiera się wilgoć powodująca zwarcia.

Wilgoć może też spowodować korozję oraz obniżenie wydajności panelu, jednak nie stwarza zagrożenia bezpieczeństwa. W przypadku, kiedy delaminuje tworzywo którym pokryta jest tylka ściana modułu, wilgoć przedostaje się bezpośrednio do części elektrycznych stwarzając tym samym realne zagrożenie.

Defekt tworzywa pokrywającego tylną ścianę

Tworzywo znajdujące się na tylnej ścianie (tzw. backsheet) ma za zadanie ochronę części elektrycznych modułu przez bezpośredni kontaktem ze środowiskiem zewnętrznym, oraz zapewnia bezpieczne funkcjonowanie urządzenia kiedy napięcie stałe jest wysokie. Backsheet może być wykonany ze szkła lub polimerów, jak również może zawierać folię metalową.

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

Zwykle jednak backsheet wykonuje się z trwałego i odpornego na promieniowanie UV laminatu złożonego z polimerów. Zewnętrzna strona laminatu pokryta jest dodatkowo powierzchnią fluoropolimerową chroniącą przed warunkami zewnętrznymi, a na stronie wewnętrznej znajduje się folia PET oraz folia enkapsulacyjna.

Kiedy na spodzie modułu zastosowano szkło zamiast folii, istnieje ryzyko, że szkło po prostu pęknie. W przypadku modułu cienkowarstwowego (CIGS) w którym zastosowano ten materiał jako warstwę spodnią, ryzyko utraty mocy wzrasta diametralnie. Wystarczy delikatne pęknięcie szkła aby woltaż przedostał się do jego powierzchni i go stopił, co stwarza ryzyko pożaru. Jeśli jednak szkło na spodzie pęknie w module w którym zastosowano ogniwa krystaliczne krzemowe, jako ochronę posłuży obecna w tych panelach warstwa folii enkapsulacyjnej o właściwościach izolacyjnych.

Delaminacja tworzywa spodniego może nastąpić w wyniku niewłaściwego umocowania do folii EVA, lub kiedy w wyniku wysokiej temperatury i promieniowania materiał ten ulega uszkodzeniu.

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

Żółkniecie wewnętrznej strony materiału blacksheet spowodowane jest degradacją polierów mających za zadanie przymocowanie tworzywa budującego tylną ścianę modułu do folii enkapsulacyjnej. Wiąże się to z pogorszeniem odporności na uszkodzenia mechaniczne, takimi jak delaminacja czy pękanie tworzywa backsheet. Natomiast żółknięcie tworzywa backsheet od zewnątrz jest oznaką działania wysokich temperatur. Zjawisko może być również skutkiem degradacji termicznej.

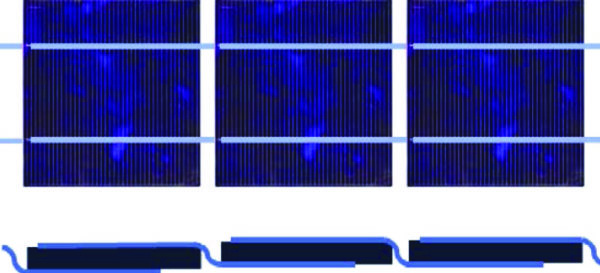

Hot spoty

Hot-spoty występują wtedy, gdy prąd generowany przez niezacienione ogniwa przepływa przez te zacienione, czyli niepracujące, powodując gwałtowny wzrost temperatury. Takie niepracujące ogniwa zamiast generować moc, zużywają ją.

https://www.ee.co.za/article/solar-pv-module-faults-failings.html

Moc przepływająca przez niepracujące ogniwo może być na tyle wysoka, że jego temperatura ekstremalnie wzrasta, co skutkuje stopieniem ogniwa oraz zniszczeniem folii enkapsulacyjnej i tworzywa na tylnej ścianie modułu.

Żywotność modułów

Wszystkie wyżej wymienione wady i usterki przyczyniają się do stopniowej degradacji i skrócenia żywotności paneli. Nowoczesne moduły projektowane i wykonywane są tak, aby zachowały zdolność operacyjną przez długie lata. Producenci stale pracują nad udoskonaleniem swoich produktów prowadząc badania, które testują urządzenia, symulując np. wysokie promieniowanie, wilgoć, cykliczność temperatury i inne czynniki które przyczyniają się do spadku wydajności paneli.

Jeśli moc panelu spada do 0,8 poziomu mocy, należy go wymienić, gdyż na tym etapie jego moc będzie jedynie gwałtowniej spadać.

Obecnie producenci obejmują swoje produkty dwudziesto, a nawet dwudziestopięcioletnią gwarancją. Nie znaczy to jednak, że moduły są zupełnie zabezpieczone. Przed zakupem należy zastanowić się, a najlepiej zadać producentowi kilka pytań, które dadzą odpowiedź przede wszystkim na następujące pytania:

Długotrwała gwarancja na produkty brzmi obiecująco, jednak inwestor powinien dokładnie zbadać daną firmę, zanim zdecyduje się na zakup u danego dostawcy.

Źródło:

Grafika:

|

Autor artykułu:

Planergia |

Planergia to zespół doświadczonych konsultantów i analityków posiadających duże doświadczenie w pozyskiwaniu finansowania ze środków pomocowych UE oraz opracowywaniu dokumentów strategicznych. Kilkaset projektów o wartości ponad 1,5 mld zł to nasza wizytówka.

Planergia to także dopracowane eko-kampanie, akcje edukacyjne i informacyjne, które planujemy, organizujemy, realizujemy i skutecznie promujemy.