- Planergia EkoMarketing

- Planergia Fotowoltaika

- Planergia Dotacje ▾

Sprawność i wydajność paneli fotowoltaicznych jest uzależniona od pojedynczych ogniw fotowoltaicznych, najczęściej krzemowych, stanowiących podstawowy element całej instalacji. Obecnie produkowane są panele różnego typu, a co za tym idzie, ich sprawności nie są jednakowe i uzależnione od jakości użytych materiałów oraz zastosowanych rozwiązań. Czym różnią się od siebie poszczególne technologie?

Panele fotowoltaiczne można podzielić przede wszystkim ze względu na sposób ich produkcji. Rozróżniamy dwie wiodące technologie:

Udział paneli pierwszej kategorii na rynku światowym wynosi 90%, podczas gdy udział technologii amorficznej i cienkowarstwowej stanowi pozostałe 10%, odnotowując jednak stałą tendencję wzrostową.

Ponadto, istnieją także nowatorskie technologie PV, takie jak:

Te rozwijające się technologie nie są jeszcze gotowe do produkcji masowej, ale ich właściwości są na tyle obiecujące, że w przyszłości mogą zyskać sporą popularność na rynku.

Ogniwa krystaliczne

Ogniwa monokrystaliczne wytwarza się z dużych, pojedynczych sztabek czystego krzemu. Sztabki te, inaczej kryształy, wytwarza się metodą opracowaną przez polskiego chemika Czochralskiego. Proces polega na powolnym roztapianiu czystego, półprzewodnikowego krzemu w tyglu, w 1425 stopniach Celsjusza. W procesie roztapiania do krzemu dodaje się cząsteczki boru lub fosforu (w fotowoltaice preferowany jest bor). Kolejny krok to zetknięcie pręta wykonanego z monokryształu z powierzchnią roztopionego krzemu. Pręt ten pełni rolę zarodka – w miarę obracania oraz wyciągania go z wnętrza tygla, na jego powierzchni osadzają się atomy krzemu. W tym czasie należy uważnie kontrolować temperaturę w piecu oraz szybkość obracania i wyciągania pręta, gdyż od tych warunków zależy jakość uzyskanego kryształu. Tak powstała sztabka monokryształu ma kształt cylindryczny i potrafi osiągnąć dość spore rozmiary. Proces roztapiania krzemu wymaga obojętnej atmosfery i komory pieca wykonanej z materiału o odczynie obojętnym. Wadą tego procesu jest jego czasochłonność i duża ilość zużywanej energii. Aby uzyskać pojedyncze, cienkie ogniwa, sztabkę monokryształu należy przepiłować. Czynność ta wymaga czasu, a samo piłowanie skutkuje utratą cennego materiału. Prace badawczo-rozwojowe R&D (od ang. research and development) w przemyśle fotowoltaicznym mają na celu usprawnienie procesu fabrykacji ogniw. Gotowe moduły monokrystaliczne są przeważnie koloru czarnego.

Moduł monokrystaliczny:

https://cdn-statics.engenhariae.com.br/wp-content/uploads/2019/03/9104831217694.jpg

Moduły wykonane z krzemu polikrystalicznego, zwanego również poli-Si, są bardzo podobne do paneli monokrystalicznych - różni je jedynie proces produkcji. Ogniwa polikrystaliczne są wykonane z czystego krzemu roztopionego w kwadratowym kontenerze; istotny jest proces wychładzania materiału, gdyż to on determinuje to, jakiej wielkości będą tworzące się drobiny kryształu. Otrzymane kryształy przecina się poprzecznie, tak, aby uzyskać sztabki wielkości 15.6cm x 15.6cm, z których następnie wycina się cienkie ogniwa. Za pomocą tego procesu uzyskuje się ogniwa o strukturze polikrystalicznej, czyli złożonej z wielu drobin krzemu. Moduły polikrystaliczne są mniej wydajne niż moduły monokrystaliczne i cechują się o 1% większą utratą mocy. Ogniwa polikrystaliczne są za to tańsze i mają zwykle kształt prostokąta, dzięki czemu umieszczone w module ciasno do siebie przylegają (w odróżnieniu od ogniw mono-Si, które są „pseudo-kwadratowe”). Ogniwa Poli-Si są błękitne za sprawą warstwy antyrefleksyjnej, która ma zagwarantować możliwie najlepsze właściwości optyczne modułu oraz optymalne pochłanianie światła.

Moduł polikrystaliczny:

Podsumowując, różnica w wydajności i cenie pomiędzy panelami mono- i poli-Si jest niewielka; podobna jest też żywotność obydwu rodzajów paneli i obejmująca je gwarancja sprawności. Ogniwa krzemowe są łatwo dostępne, a przy wyborze producenta należy upewnić się co do niezawodności firmy.

http://www.baltic-energy.pl/wp-content/uploads/Poli-czy-mono.png

Aby moduł fotowoltaiczny działał poprawnie, należy odpowiednio przygotować ogniwa:

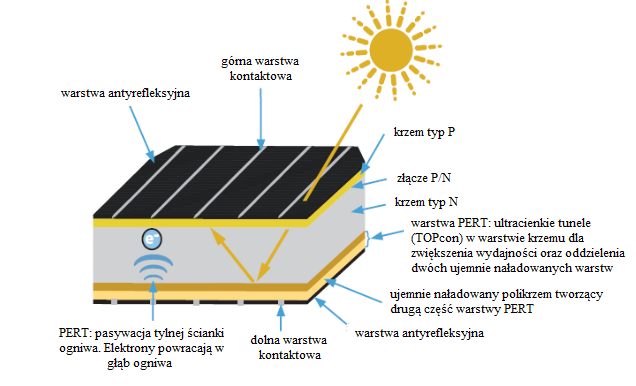

Przekrój poprzeczny ogniwa krzemowego:

http://www.fwinstal.pl/blog/wp-content/uploads/2019/02/budowa-ogniwa.png

Ogniwa amorficzne i cienkowarstwowe

Ogniwa cienkowarstwowe często są nazywane ogniwami drugiej generacji. Do tej kategorii zaliczają się ogniwa amorficzne oraz ogniwa CdTe i CIGS. Skrót CIGS oznacza, iż moduły te są wykonane ze stopu selenku miedziowo-indowo-galowego (od ang. Copper Indium Gallium Selenide). Ogromną zaletą tych ogniw jest fakt, że składa się na nie bardzo niewiele elementów. Podczas produkcji moduły te mogą być dowolnie dopasowane do wielkości powierzchni. Wszystkie te cechy wpływają na niską cenę ogniw. Panele cienkowarstwowe są w stanie wydajnie absorbować fotony światła (nawet 100 razy wydajniej niż panele krzemowe), są również dużo cieńsze - mają zaledwie kilka mikronów grubości, podczas gdy panele krzemowe są grubości około dwustu mikrometrów.

Technologia ogniw cienkowarstwowych CdTe gwałtownie rozwinęła się w ciągu ostatnich lat, głównie za sprawą konkurencyjności cen, wysokiej wydajności oraz łatwego procesu produkcji. Obecnie to ogniwa CdTe przodują w branży technologii cienkowarstwowej. Moduły dostępne w sprzedaży cechuje wydajność rzędu 12,6%.

Produkcja tych modułów jest bardzo tania. Szklana powierzchnia pokrywana jest filmem dwutlenku cyny z domieszką fluoru. Dwutlenek cyny odgrywa tu podwójną rolę: na wierzchniej stronie, tam, gdzie jego warstwa styka się ze szkłem, optymizuje absorpcję fotonów. Z drugiej strony warstwa ta działa jak elektroda – pochłania elektrony. Pod dwutlenkiem cyny znajduje się 100 nm warstwy emiterowej siarczku kadmu (CdS), pod nią z kolei aktywny tellurek kadmu (CdTe) o grubości 3 do 7 μm, którego funkcją jest absorpcja fotonów. Z tyłu ogniwa umieszcza się elektrodę kontaktową.

http://odnawialnezrodlaenergii.pl/media/k2/items/cache/d0dee64853976ef255dfca075907f666_XL.jpg

Wysoka wydajność w połączeniu z solidną strukturą i sprawnym procesem produkcji przyspieszyły rozwój paneli cienkowarstwowych CdTe. Jednak wykorzystanie toksycznego związku, jakim jest kadm, wymaga czujności i uwagi zarówno podczas produkcji ogniw, jak i na etapie poddawania zużytych modułów recyklingowi.

W grupie ogniw cienkowarstwowych to właśnie moduły CIGS są najbardziej obiecujące – ich wydajność niemal dorównuje modułom krzemowym.

Na szklanej powierzchni kładzie się warstwę molydbenu, a następnie pozbawiony domieszek tlenek cynku. Następna z kolei jest warstwa siarczku kadmu (CdS) lub siarczku cynku (ZnS) o grubości 50 nmis, pod którą znajduje się absorbujący fotony stop di-selenku miedzi, indu oraz galu Cu (In,Ga)Se2. Warstwa absorbująca jest grubości dwóch μm i produkuje się ją w technologii jednoczesnego naparowania pod wysokim ciśnieniem w temperaturze wynoszącej 550°C. Substytucja atomów indu atomami galu pozwala dostosować luki energetyczne (z 1eV do 1,7eV). Warstwa spodnia modułu jest wykonana ze szkła.

Ogniwo CIGS:

http://odnawialnezrodlaenergii.pl/media/k2/items/cache/d223ee4fdebdcd40ae2cd65f88141ed1_XL.jpg

Krzem amorficzny to panele amorficzne – ten typ posiada inną strukturę niż dwa wymienione powyżej. Bardzo cienka warstwa krzemu osadzana jest na powierzchni innego materiału, takiego jak np. szkło. W panelach amorficznych nie jest możliwe wyróżnienie pojedynczych ogniw, co da się zrobić w panelach mono- i polikrystalicznych. Moduły amorficzne najczęściej spotykamy w małych urządzeniach: kalkulatorach, zegarkach, ale czasem mają zastosowanie w dużych domowych instalacjach fotowoltaicznych. Ich sprawność wynosi około 6-10 proc.

Panel amorficzny:

http://www.rinnovabilandia.it/wp-content/uploads/2016/07/z897756.jpg

Wydajność ogniw

Pod koniec 2014 roku wydajność nowoczesnych ogniw słonecznych wynosiła:

W warunkach laboratoryjnych:

W ciągu ostatnich 10 lat ogniwa zyskały na wydajności:

Przegląd rozwijających się technologii

Obecnie wiele badań skupia się nad udoskonaleniem nowatorskich technologii paneli fotowoltaicznych. Poniżej przybliżymy specyfikacje ogniw fotochemicznych (barwnikowych) Gratzela (DSSC) oraz ogniw organicznych.

Ogniwa fotochemiczne DSSC zbudowane są z trzech podstawowych warstw, mianowicie z półprzewodnika umieszczonego pomiędzy światłoczułą anodą i elektrolitem. Do zalet fotochemicznych ogniw Gratzela należą: niski koszt produkcyjny, możliwość produkcji hurtowej, fakt, że sam proces produkcji nie wymaga dużego nakładu energii, projekt ogniw, na które składają się nietoksyczne, powszechnie dostępne materiały (z pominięciem platyny rutenu) i dobra wydajność nawet w niekorzystnych warunkach świetlnych, takich jak duży kąt padania światła, niskie natężenie światła czy częściowe zacienienie. W końcu ogniwa fotochemiczne są (lub wkrótce będą) lekkie, łatwo adaptatywne do różnych powierzchni, oraz półprzezroczyste. Niezbędne jest jednak poprawienie wydajności konwersji, szczególnie ustabilizowanie ilości wytwarzanej energii oraz poprawienie ich odporności na uszkodzenia.

Ogniwa organiczne wykonuje się z polimerów. Na ogniwo właściwe składa się warstwa półprzewodnika znajdującego się pomiędzy dwoma elektrodami. Górna elektroda doskonale przewodzi światło, dolna zaś dobrze przewodzi energię elektryczną. Kiedy foton światła zostaje pochłonięty, w górnej elektrodzie powstają dziury. Powstały układ elektron – dziura jest zdolny do wykonania pracy. (Źródło- Globenergia)

Polimery, z których produkuje się organiczne ogniwa to inaczej plastik. Materiał ten jest tani i można go wytwarzać w dużych ilościach, co jest główną zaletą ogniw organicznych. Co więcej, współczynnik absorpcji optycznej jest wysoki, więc duża ilość światła zostaje absorbowana na małej powierzchni. Do głównych wad tych modułów należy niska wydajność, mała stabilność i siła w porównaniu do ogniw nieorganicznych. Badania nad organicznymi ogniwami odnotowano ich rekordową wydajność, która osiąga 12%, a ich żywotność wynosi ponad rok. Aby panele te zostały jednak dopuszczone do sprzedaży, powinny cechować się zdecydowanie dłuższą żywotnością.

Źródło:

Grafika główna:

|

Autor artykułu:

Planergia |

Planergia to zespół doświadczonych konsultantów i analityków posiadających duże doświadczenie w pozyskiwaniu finansowania ze środków pomocowych UE oraz opracowywaniu dokumentów strategicznych. Kilkaset projektów o wartości ponad 1,5 mld zł to nasza wizytówka.

Planergia to także dopracowane eko-kampanie, akcje edukacyjne i informacyjne, które planujemy, organizujemy, realizujemy i skutecznie promujemy.